Ricerca per parola chiave:

(titolo, relatore, laureando)

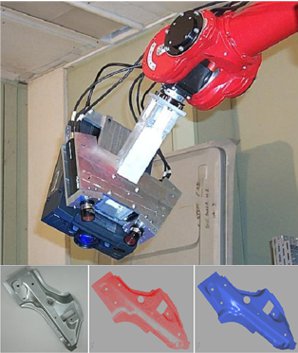

Tra le numerose tecniche di rilievo senza contatto, il Dipartimento di Meccanica ha acquisito negli anni notevole esperienza nell’implementazione di tecniche basate sull’analisi di immagini digitali per il rilievo di forma e deformazioni, principalmente ma non solo, su componenti in lamiera stampata. Presso il laboratorio del Dipartimento di Meccanica è infatti installata una cella robotizzata in cui dei sensori ottici ad alta risoluzione, montati sul polso di un robot antropomorfo, effettuano la scansione di pezzi stampati e determinano il campo di deformazione misurando le dimensioni di una griglia precedentemente impressa sulla lamiera (Grid Method). In questo modo è possibile conoscere direttamente le deformazioni sul piano tangente alla superficie e, cosa fondamentale, valutare in base all’ipotesi di costanza del volume la riduzione di spessore indotta dal processo di lavorazione plastica. La precisione del sistema è stata valutata nell’ordine di ±0.5% di deformazione, che è un valore indubbiamente accettabile se confrontato con i valori di deformazione solitamente riscontrati nello stampaggio. Queste informazioni sono essenziali per verificare non solo la qualità del componente ma anche, e soprattutto, la qualità del processo produttivo attraverso il confronto tra i dati sperimentali e le curve limite di formabilità del materiale; è così possibile valutare quanto il processo sia vicino alla formazione di difetti (grinze, strizione, piatto) oppure, con verifiche a campione, possono individuarsi eventuali derive nel processo (dovute ad esempio a incorretta lubrificazione, cambio coil, deterioramento stampi..).

Sistema ottico automatico per il rilievo di forme e deformazioni